Modell eines industriellen Fertigungssystems mit Speicherprogrammierbaren Steuerung und PROFIBUS-DP Vernetzung

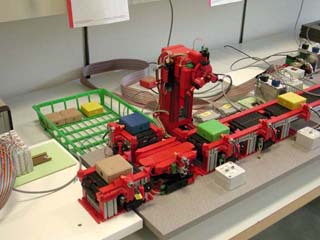

Die Modellfertigungsanlage dient zur Demonstration von Aufbau und Funktionsweise der Fertigungsautomatisierung in einer modular aufgebauten Fertigungslinie unter Verwendung eines dezentralen Steuerungskonzeptes in einem Profibus-DP Netzwerk.Die Aufgabe der Modellfertigungsanlage besteht darin, aus einem Hochregallager Rohteile/Halbzeuge unterschiedlicher Farbe anzufordern, diese vor dem Einschleusen in die Bearbeitung auf korrekte Lieferung zu überprüfen und ggf. fehlerhaft gelieferte Teile auszuschleusen. Die „Gut-Teile“ werden anschließend in drei Bearbeitungsstationen den Auftragsvorgaben gemäß bearbeitet (Fräsen, Drehen, Bohren). Ist die jeweilige Bearbeitungabgeschlossen, werden die fertigen Teile durch einem Portalkran von der Assembly-Line (Fertigungsstraße) auf ein führerloses Transportsystem gesetzt, welches die Fertigteile mit Hilfe eines Knickarmroboters in ein Auslieferungslager einlagert (im Modell identisch mit dem Rohteillager).

Die einzelnen Module der Fertigungsanlage (Lager, Bearbeitungsmodule, Sortiermodule, Transportwagen, …) werden dezentral durch WAGO SPS gesteuert, welche als Profibus-Slaves in einem Profibus-DP Netzwerk mit einem Profibus-Master von ABB (AC500) organisiert werden. Neben der Organisation der Kommunikation zwischen den Profibus-Slaves (WAGO-SPS) laufen zusätzlich eine Auftragsverwaltung und eine Visualisierung auf dem Profibus-Master.

Unser Modell zur dezentralen vernetzten Fertigung besteht aus:

- 1 ABB AC500 SPS als Profibus-Master mit Visualisierung und Auftragsverwaltung

- 9 WAGO SPS 750-833 als Profibus-Slaves

- 1 ProfibusDP-Netzwerk (Kabel)

- 1 Bluetooth Funknetz zur Steuerung des führerlosen Transportfahrzeugs

- 1 Deutschmann Profibus/Bluetooth-Adapter (Profibus-Slave)

- 1 Hochregallager (Fischertechnik)

- 1 Übernahmestation (Fischertechnik)

- 1 Sortierstation (Fischertechnik)

- 3 Bearbeitungsstationen (Fischertechnik)

- 2 Portalkräne (Fischertechnik)

- 1 Führerloses Transportfahrzeug mit Blei-Gel-Akku und Bluetooth Sender/Empfänger

- 1 Industrieroboter Movemaster EX RV-M1 von Mitsubishi

- 2 Lichttaster, 1 Lichtschranke, 5 Reedkontakten (Magnetsensoren), 32 induktive Näherungsschalter, 74 mechanischen Endschaltern

- 53 Motoren, 2 Summer, 1 LED Leuchte, 2 Signalsäulen, 2 Saugpumpen, 2 Entlüftungsventile

- 50 Holzklötzchen

Die eingesetzte Software: CoDeSys 2.3.9.9 von 3S

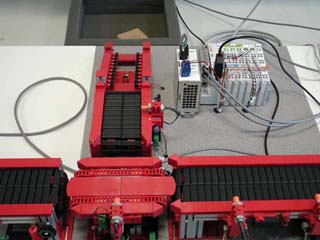

Sortierstation

Greiferstation

Bearbeitungsstation

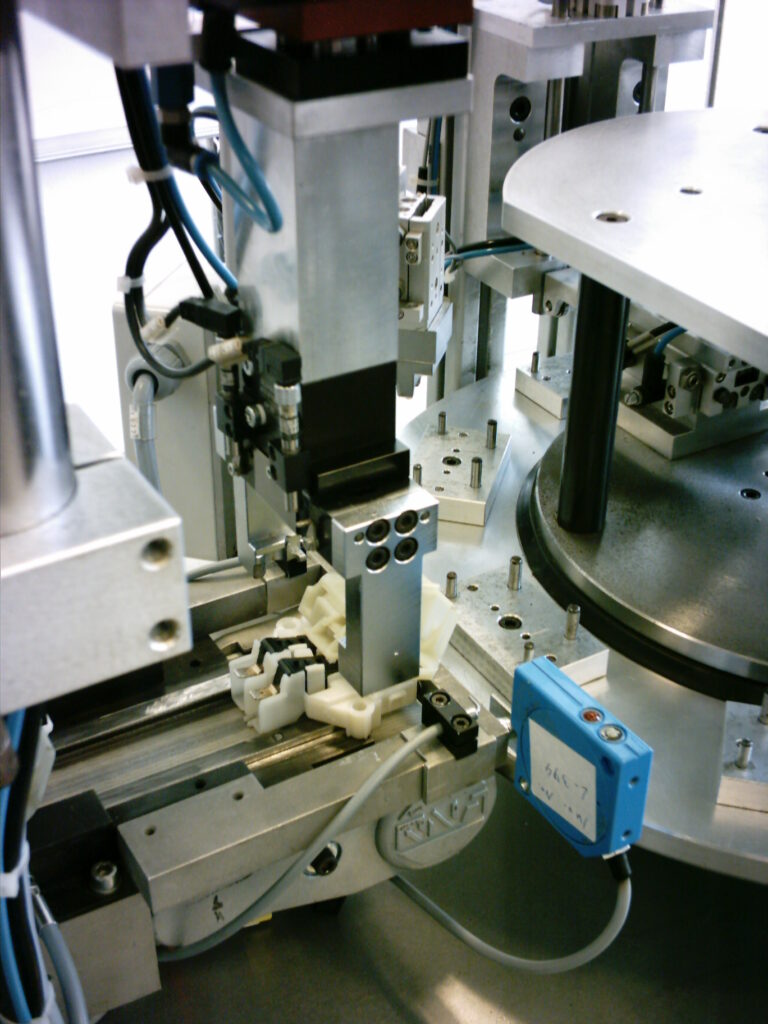

Prüfautomaten zur vollautomatisierten, mechanischen und elektrischen Prüfung von Verschlüssen für Geschirrspülmaschinen

Der Prüfautomat wurde noch vor wenigen Jahren bei einem Hersteller von Geschirrspülmaschinen in der Produktion eingesetzt und wurde zur Überprüfung einer einzigen Prüfteilvariante genutzt. Die Verschlüsse befinden sich auf einem Förderband in einer Warteschlange bevor sie verarbeitet werden. Mit Hilfe eines getakteten Rundschalttisches mit angegliederten Stationen kann der Prüfautomat derzeit nach dem FIFO-Prinzip eine Bauform von Verschlüssen in verschiedenen, aufeinanderfolgenden Schritten bearbeiten. Ein Prüfteil durchläuft folgenden Prozessverlauf durch den Prüfautomaten:

- Zuführung zum Drehtisch auf eine Prüfteilhalterung

- Andrücken des Prüfteiles auf seine Halterung

- Mechanische Prüfung

- Elektrische Prüfung

- Stempeln eines Prüfstempels auf das Prüfteil

- Entnahme vom Drehtisch

Der gesamte Prüfautomat ist SPS-gesteuert, alles über eine Festverdrahtung mit der SPS verbunden und die Stationen werden, wie es beim besagten Hersteller üblich ist, pneumatisch betrieben. Abbildung 1 und 2 zeigen den Prüfautomaten.

Abbildung 1: Prüfautomat zur vollautomatisierten Prüfung von Verschlüssen für Geschirrspülmaschinen

Abbildung 2: Zufuhr eines Prüfteils auf den Drehtisch mittels Greifer

Letzte Änderung: 19. April 2024