Anlage

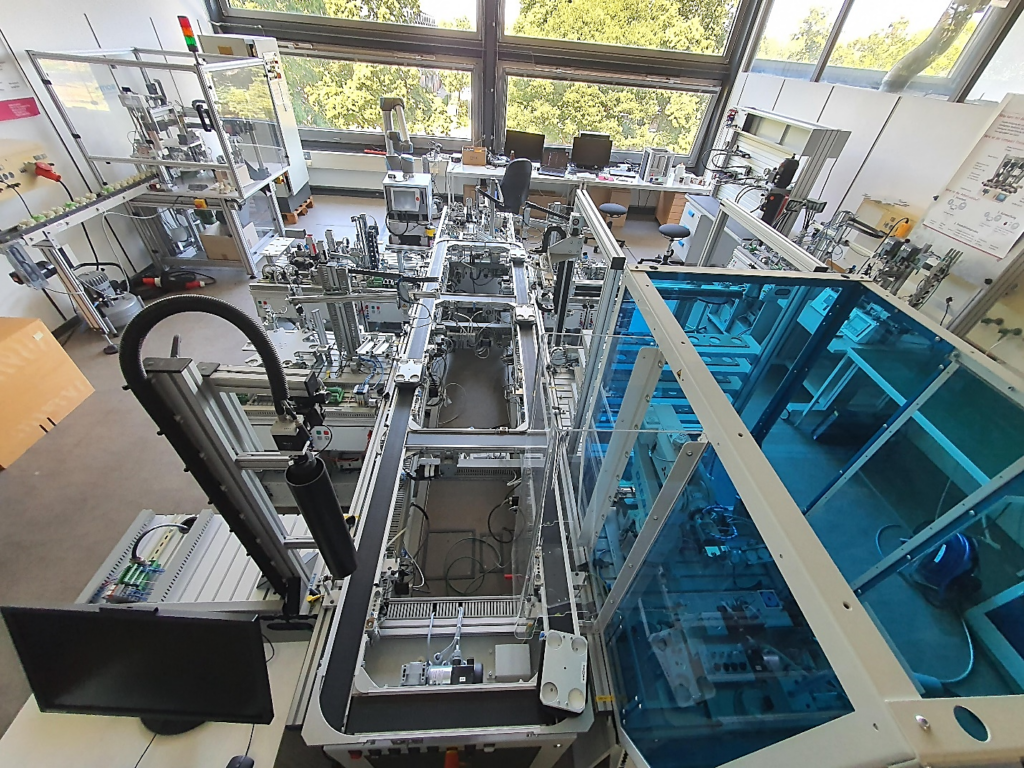

Industrie-4.0-Produktionsszenarien sind nun im Labor der Professur für Automatisierungstechnik erlebbar: auf der modularen Produktionsanlage (Festo MPS 500) können kundenindividuelle Produktionsaufträge geplant, produziert und kommissioniert werden. Die auftragsbezogenen Daten werden jeweils auf einen RFID-Chip am Werkzeugträger geschrieben und an den einzelnen Bearbeitungsstationen ausgelesen und berücksichtigt. Jede Station kann das Ergebnis der durchgeführten Bearbeitung wieder in den RFID-Chip hineinschreiben. Die Anlage kann komplett dezentral gesteuert werden und aufgrund ihrer Modularisierung leicht an veränderte Anforderungen angepasst werden.

Erprobung von dezentraler / autonomer Steuerung

- Beispiel des intelligenten Produktes für Industrie 4.0

- Modularität der Anlage, dies erlaubt die individuelle Steuerung der einzelnen Anlagenkomponenten

- Adaptivität und Wandelbarkeit des Gesamtsystems

- Automat-on-Tag als Konzept der dezentralen Steuerung

- Ziel: „Plug & Produce“ à la USB

Demonstration von Industrie 4.0

- Realisierung „Intelligentes Produkt“

- Analyse und Implementierung von I4.0 UseCases

- Konzeption von Optimierungsstrategien

- Erhöhung der Flexibilisierung vorhandener Anlagen und Retrofit

- Agentenbasierte Anbindung an externe Prozesse (myJoghurt)

- Ansätze zur Energie-Optimierung

- Ansätze zu Preventive / Predictive Maintenance

- Simulation der Anlage / der Prozesse

- Diagnosesysteme/ KPI-Cockpit

- Konzeption von Assistenzsystemen

Digitaler Zwilling

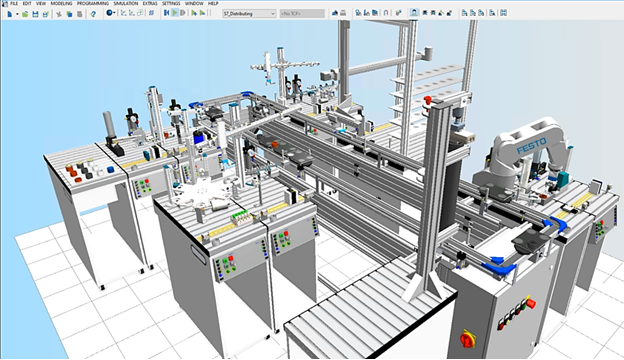

Im modernen Zeitalter der Industrie 4.0 spielt das Konzept des Digitalen Zwillings eine entscheidende Rolle bei der Optimierung von Produktionssystemen, der Ermöglichung von Echtzeitsimulationen und der Verbesserung der Gesamtleistung von Systemen. An unserem Institut haben wir einen hochmodernen Digitalen Zwilling der Festo MPS 500 implementiert, eines flexiblen und skalierbaren modularen Produktionssystems, indem wir die Leistungsfähigkeit fortschrittlicher Simulationssoftware und bidirektionaler Kommunikationstechnologien nutzen. Diese Kombination aus physischer Hardware und digitaler Modellierung bietet sowohl in der Forschung als auch in der Lehre in den Bereichen Automatisierung, Prozesssteuerung und Industrieingenieurwesen neue Möglichkeiten.

Das Festo MPS 500-System ist eine modulare Produktionsanlage, die entwickelt wurde, um realistische Produktionsprozesse zu simulieren. Es integriert mehrere Komponenten wie Förderbänder, Aktuatoren, Sensoren und Roboter, sodass Forscher und Studierende automatisierte Fertigungstechniken erforschen und experimentieren können. Um die Benutzerfreundlichkeit und Flexibilität dieses Systems zu verbessern, setzen wir Festo’s CIROS 7-Software ein, ein leistungsstarkes Simulationswerkzeug, das ein digitales Modell des MPS 500 erstellt.

CIROS 7 ermöglicht die virtuelle Darstellung des gesamten MPS 500-Systems. Dies umfasst nicht nur das physische Setup, sondern auch die Steuerungssysteme, die den Produktionsprozess steuern. Das digitale Modell spiegelt das realistische Verhalten des Systems wider und bietet den Nutzern die Möglichkeit, Simulationen durchzuführen, die Leistung zu beobachten und mit Modifikationen zu experimentieren, bevor diese auf die physische Hardware angewendet werden.

Die zentrale Innovation liegt in der nahtlosen Integration des physischen MPS 500-Systems mit seinem digitalen Pendant in CIROS 7. Diese Integration wird durch bidirektionale Kommunikation erreicht, die sicherstellt, dass sowohl das physische als auch das virtuelle Modell kontinuierlich Echtzeitdaten und Updates austauschen. Durch die Verknüpfung des realen Systems mit dem digitalen Modell schaffen wir eine dynamische und interaktive Umgebung, in der Änderungen in einem System sofort im anderen reflektiert werden.

Codesys ist eine leistungsstarke Softwareplattform zur Programmierung von SPS, die für die Steuerung der physischen MPS 500-Hardware unerlässlich ist. Jede Station des MPS 500 ist mit ihrer eigenen physischen SPS verbunden, die mit Codesys programmiert und verwaltet wird, um die Abläufe der jeweiligen Station zu steuern. Ebenso simuliert das digitale Modell in CIROS 7 mehrere Stationen, von denen jede mit einer eigenen virtuellen/emulierten SPS ausgestattet ist, die ebenfalls in Codesys programmiert ist, um die Funktionalität der entsprechenden physischen Station widerzuspiegeln. CIROS 7 ermöglicht die virtuelle Darstellung des gesamten MPS 500-Systems. Dies umfasst nicht nur das physische Setup, sondern auch die Steuerungssysteme, die den Produktionsprozess steuern. Das digitale Modell spiegelt das realistische Verhalten des Systems wider und bietet den Nutzern die Möglichkeit, Simulationen durchzuführen, die Leistung zu beobachten und mit Modifikationen zu experimentieren, bevor diese auf die physische Hardware angewendet werden.

Die zentrale Innovation liegt in der nahtlosen Integration des physischen MPS 500-Systems mit seinem digitalen Pendant in CIROS 7. Diese Integration wird durch bidirektionale Kommunikation erreicht, die sicherstellt, dass sowohl das physische als auch das virtuelle Modell kontinuierlich Echtzeitdaten und Updates austauschen. Durch die Verknüpfung des realen Systems mit dem digitalen Modell schaffen wir eine dynamische und interaktive Umgebung, in der Änderungen in einem System sofort im anderen reflektiert werden.

Codesys ist eine leistungsstarke Softwareplattform zur Programmierung von SPS, die für die Steuerung der physischen MPS 500-Hardware unerlässlich ist. Jede Station des MPS 500 ist mit ihrer eigenen physischen SPS verbunden, die mit Codesys programmiert und verwaltet wird, um die Abläufe der jeweiligen Station zu steuern. Ebenso simuliert das digitale Modell in CIROS 7 mehrere Stationen, von denen jede mit einer eigenen virtuellen/emulierten SPS ausgestattet ist, die ebenfalls in Codesys programmiert ist, um die Funktionalität der entsprechenden physischen Station widerzuspiegeln.

Um die Digital Twin-Konfiguration zu ermöglichen, ist eine Kommunikation zwischen den realen SPS und den emulierten SPS erforderlich. OPC UA dient als Kommunikationsprotokoll, um einen sicheren und zuverlässigen Datenaustausch zwischen den physischen SPS des MPS 500 und den virtuellen SPS in CIROS 7 zu ermöglichen. OPC UA stellt die Echtzeit-Synchronisation von Sensordaten, Aktuator Signalen und Systemparametern sicher, sodass die physischen und virtuellen Systeme parallel betrieben werden können, mit konsistentem Datenfluss zwischen beiden Umgebungen. Diese Integration ermöglicht eine präzise Interaktion und Synchronisation zwischen Hardware und Software und vervollständigt die Digital Twin-Konfiguration.

Durch diese Integration können Nutzer den Echtzeitbetrieb des MPS 500 überwachen, verschiedene Betriebsbedingungen simulieren und sogar Änderungen an der Steuerlogik vornehmen. Das Ergebnis ist eine hochinteraktive und dynamische Lernumgebung, in der theoretisches Wissen auf praktische, realweltliche Systeme angewendet wird.

Die Implementierung des Digitalen Zwillings des MPS 500 bietet bedeutende Vorteile, insbesondere für Bildungs- und Forschungszwecke:

- Verbessertes Lernen: Bietet ein tieferes Verständnis der Hardware-Software-Interaktionen und automatisierter Systeme in verschiedenen Szenarien.

- Echtzeitüberwachung: Überwacht kontinuierlich das physische System und ermöglicht die Erkennung von Anomalien, Vorhersagen von Ausfällen und die Optimierung des Systems vor physischen Änderungen.

- Simulation von Szenarien: Ermöglicht das Testen komplexer Szenarien und neuer Steuerungsstrategien in einer virtuellen Umgebung, ohne das physische System zu unterbrechen.

- Verbesserte Optimierung: Integriert Echtzeitdaten des MPS 500, um den Produktionsprozess in beiden Systemen – virtuell und physisch – zu analysieren und zu optimieren.

Die Kombination des physischen MPS 500-Systems und seines Digitalen Zwillings, unterstützt durch CIROS 7, Codesys und OPC UA, stellt ein leistungsstarkes Werkzeug zur Förderung der Ausbildung und Forschung in der industriellen Automatisierung dar. Diese Integration liefert Echtzeiteinblicke, erleichtert Experimente mit neuen Konzepten und verbessert das Verständnis komplexer Produktionssysteme. Durch diesen innovativen Ansatz bereiten wir die nächste Generation von Ingenieuren und Forschern darauf vor, im sich wandelnden Bereich der Automatisierung und der intelligenten Fertigung erfolgreich zu sein.

Letzte Änderung: 3. März 2025